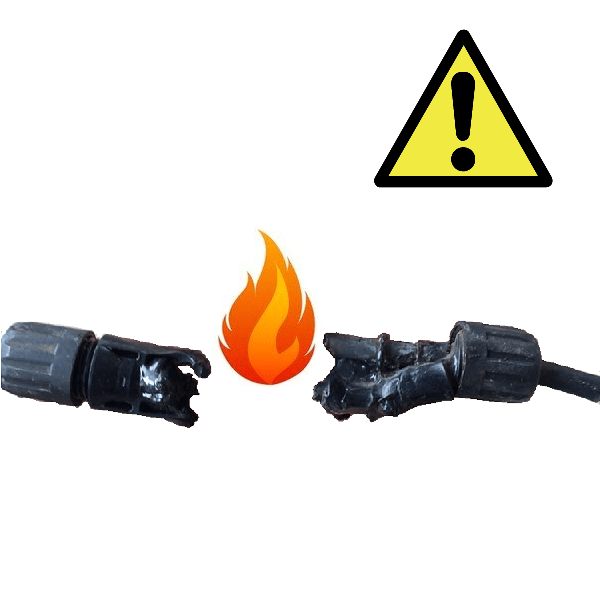

W krajach, w których instalacje fotowoltaiczne są montowane od lat kilkunastu, przygotowano statystyki, z których wynika, że najczęstszą przyczyną powstania zagrożenia pożarowego instalacji PV są łuki elektryczne na niekompatybilnych złączach DC. Potwierdzają to między innymi najnowsze badania holenderskiego urzędu technicznego (TNO), które wskazują, że najczęstszym powodem pożarów było wykorzystywanie złączy różnych producentów. Rozważając zatem kwestie bezpieczeństwa pożarowego PV nie możemy pominąć tych drobnych, ale jakże istotnych elementów.

Więcej na temat potencjalnych przyczyn incydentów pożarowych w instalacjach PV można przeczytać w artykule Bezpieczeństwo pożarowe instalacji PV. Należy podkreślić, że prawidłowo wykonana instalacja fotowoltaiczna jest całkowicie bezpieczna, a incydenty pożarowe dotyczą zaledwie około 0,014 proc. wszystkich domowych instalacji PV.

Powstawanie łuku elektrycznego

Łuk elektryczny może zdarzyć się tylko wtedy, gdy wystąpią poważne usterki w istotnych dla bezpieczeństwa systemu PV elementach i nie zostaną one zawczasu wykryte. Przyczyną może być np. uszkodzenie podwójnej izolacji przewodu DC w kilku miejscach lub zwiększona oporność na styku uszkodzonego złącza.

Zasadniczo rozróżnia się łuki równoległe i szeregowe. Znacznie bardziej prawdopodobne jest wystąpienie łuku szeregowego. W typowym systemie PV istnieją niezliczone punkty połączenia szeregowego, np. w module między poszczególnymi ogniwami, na złączach przewodów, w skrzynce przyłączeniowej modułu, na zewnątrz modułu w skrzynkach połączeniowych DC, na złączach DC lub wewnątrz falownika. Jeśli jedno z tych połączeń jest słabo wykonane, jego stan będzie pogarszał się w trakcie pracy w wyniku zwiększonej rezystancji styku: miejsce to nagrzewa się gdy płynie prąd i pojawia się „gorący punkt”.

Ze względu na pojawienie się ciepła, materiał kontaktu może dyfundować lub nawet stopić się, aż w pewnym momencie połączenie zostanie całkowicie przerwane. W tym przypadku łuk może wytworzyć się nad – początkowo bardzo małą – szczeliną powietrzną. Łuki szeregowe mają zwykle mniejszą energię niż łuki równoległe i często łuk występuje tylko w jednym z kilku równoległych łańcuchów. W rezultacie są one znacznie trudniejsze do zidentyfikowania, ponieważ instalacja wydaje się kontynuować normalną pracę. Jednak najlepiej można zapobiec ich powstawaniu lub co najmniej zminimalizować je, jeśli zastosuje się do wytycznych, takich jak chociażby: Ograniczenie ryzyka wystąpienia pożaru w instalacjach PV.

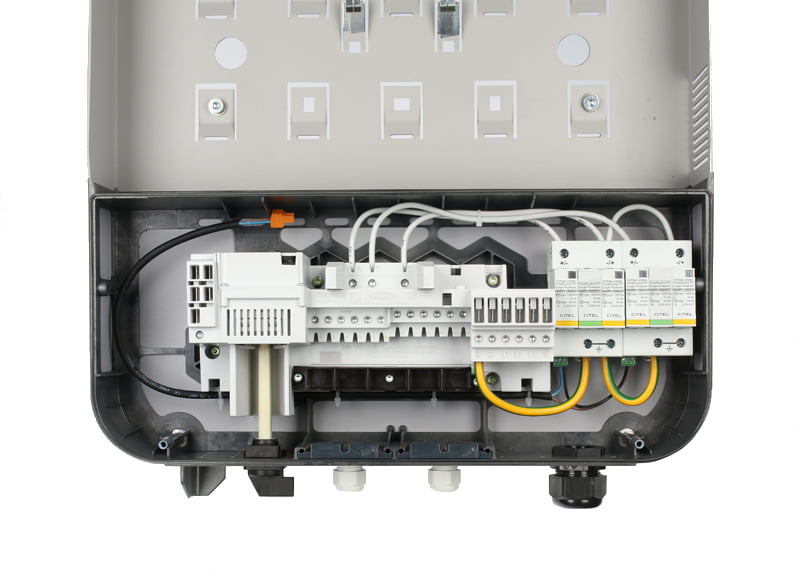

W przypadku tak zwanych łuków równoległych już zapewnienie monitorowania stanu izolacji DC przez falownik zapewnia znaczną ochronę, ponieważ poprzez wyeliminowanie pierwszych symptomów błędów izolacji, w większości przypadków można zapobiec powstaniu łuku równoległego. Oznacza to jednak, że operator systemu fotowoltaicznego musi być szczególnie uczulony, aby analizować komunikaty o błędach pochodzące z falownika i poinformować o tym fakcie specjalistyczną firmę.

Rys. 1. przedstawia schematycznie różne lokalizacje ryzyka wystąpienia łuków: szeregowych i równoległych.

W przypadku łączenia n modułów PV w pojedynczy łańcuch mamy n + 1 połączeń.

W przypadku stosowania w instalacji zewnętrznych urządzeń typu MLPE podłączanych do każdego z modułów, ilość połączeń wzrasta do (2 • n) + n + 1 = 3 • n + 1, a więc trzykrotnie!

Kompatybilność złączy MC4

W pierwszych latach budowania instalacji PV na rynku dostępny był szereg różnych typów złącz DC. Były to wyraźnie różne konstrukcje i nie można było ze sobą łączyć. Od początku lat 2000-tych złącze typu MC4 (produkowany przez Multi-Contact AG, od 1 stycznia 2017 o nazwie Stäubli Electrical Connectors AG) stało się najbardziej popularne. Inni producenci zaczęli dostosowywać swoje złącza do produktu “MC4”. Nie są jednakże dostępne żadne standardy, wytyczne ani specyfikacje techniczne, które szczegółowo definiowałyby konstrukcję tych konektorów. Norma PN-EN 62852:2015, często przywoływana w kontekście złącz DC, jest normą bezpieczeństwa produktu i nie ma na celu testowania wzajemnego dopasowania różnych złącz.

Doświadczenia innych krajów wskazują, że problemy ze złączami DC są główną przyczyną awarii oraz zagrożenia pożarowego w systemach PV. Raporty z różnych laboratoriów testowych wykazały, że szczególnie niebezpieczne mogą być połączenia wykonane złączami DC pochodzącymi od różnych producentów. Nawet jeśli spełniają one podstawowe wymagania jakościowe w krótkim okresie czasu, w dłuższej perspektywie mogą obniżać jakość połączenia, a w efekcie zwiększać zagrożenie pożarowe.

Łączenie modułów między sobą jest względnie bezpieczne, ponieważ łączy się je konektorami pochodzącymi od tego samego producenta. Problem pojawia się jednak na zakończeniach łańcucha modułów. Natomiast szczególną uwagę na zagadnienie kompatybilności złącz należy zwrócić przy podłączaniu do modułów zewnętrznych urządzeń MPLE (ang. Module Level Power Electronics), takich jak mikrofalowniki lub optymalizatory mocy. Niezastosowanie złącz tego samego typu i producenta w modułach PV i urządzeniach MLPE może potencjalnie prowadzić do zwiększenia ryzyka powstania łuku elektrycznego, a co za tym idzie – ryzyka powstania pożaru.

Niezależnie od tych okoliczności, złącza DC są często deklarowane przez producentów jako „kompatybilne z MC4”. To twierdzenie o zgodności jest potencjalnie mylące, ponieważ sugeruje bezpieczną interoperacyjność złączy DC pochodzących od różnych producentów.

Przyczyny nieprawidłowego połączenia złączy DC pochodzących od różnych producentów mogą być następujące:

- producenci używają różnych stopów metali. Powoduje to wysokie ryzyko zwiększonej rezystancji między złączami DC, np. z powodu korozji kontaktowej na styku dwóch różnych materiałów;

- producenci stosują różne konstrukcje styków. Powoduje to wysokie ryzyko zwiększonej odporności;

- nie są zdefiniowane tolerancje mechaniczne. Może to prowadzić zarówno do stresu materiałowego, jak i do luźnych (niepewnych) połączeń;

- materiał użyty do polimerowych (plastikowych) części oryginalnego złącza DC nie został podany. To stwarza ryzyko niekompatybilności chemicznej oraz różnej rozszerzalności cieplnej, co przekłada się na przyspieszone starzenie elementów oraz ryzyko rozszczelnienia złącza, co może prowadzić do przedostania się pyłu i wody.

W Europie normy IEC 62548 i IEC 60364-7-712:2017 nie zezwalają na podłączanie złączy DC różnych producentów. Norma PN-EN 62852:2015-05 (wersja angielska) nie jest dedykowana do zastosowania w przypadku użycia złącz DC wytwarzanych przez różnych producentów i nie gwarantuje długoterminowej niezawodności takiego połączenia. Mimo wyraźnych zakazów w tych międzynarodowych standardach świadomość pojawiającego się zagrożenia, gdy lekceważy się te klauzule, nie jest dziś wystarczająca.

Podsumowanie

Stosowanie oryginalnych wtyczek MC4 jest jednym z podstawowych wymagań do zapewnienia bezpieczeństwa instalacji PV, zważywszy następujące fakty:

- nie wolno łączyć ze sobą wtyczek i gniazd pochodzących od różnych producentów. Pojęcie wtyczka “kompatybilna z MC4” jest z założenia fałszywe, ponieważ nie ma żadnego standardu, który definiowałby, jakie parametry, wymiary oraz materiały mają być zastosowane, aby wtyczka idealnie “pasowała” do oryginału;

- ze statystyk wynika, że jedną z najczęstszych przyczyn powstania zagrożenia pożarowego są wtyczki DC, zatem należy dążyć do zmniejszenia liczby połączeń DC w instalacji.

- wszelkiego rodzaju urządzenia, które dołącza się bezpośrednio do modułów PV muszą mieć wtyczki tego samego typu i pochodzące od tego samego producenta, co moduły PV. Stosowanie wtyczek i gniazd “MC4” pochodzących od różnych producentów, w tym mieszanie oryginałów z kopiami, to najczęstsza przyczyna spalenia/pożaru złącza DC!

Więcej na temat oryginalnych złączy MC4 można przeczytać w artykule Pani Alicji Miłosz: Oryginalne złącza MC4; dlaczego warto je wybrać i jak rozpoznać wśród kopii.

Solar Energy Blog

Solar Energy Blog

5 komentarzy

Fronius Polska

20 kwietnia 2019 at 13:48Wspomniane w artykule badania holenderskiego urzędu technicznego zostały również omówione na stronie Gramwzielone, w artykule “Holendrzy zbadali przyczyny pożarów instalacji PV“

Krzysztof Adamski

20 stycznia 2020 at 20:49Dokładnie tak. Czy zatem przy pierwszym jak i ostatnim panelu powinno się obciąć istniejącą wtyczkę i zastapic ja taka samą co mamy na przewodzie. Domniewam, że to samo dotyczy się optymalizatora.

Krzysztof

Maciej Ogrodnik

21 stycznia 2020 at 16:17Witam,

taka jest dobra praktyka – na końcach łańcucha modułów obciąć wtyczki montowane przez producenta modułów i założyć oryginalne MC4.

Uwaga, możemy stracić gwarancję na ten pierwszy i ostatni moduł, ale chyba lepiej stracić gwarancję, niż puścić z dymem cały dom.

Z optymalizatorami jest trudniej, bo i połączeń jest więcej (dokładnie 3x więcej!). Najbezpieczniej byłoby zatem wybrać moduły, które mają te same złącza DC, co optymalizatory = np. oba oryginalne MC4. Jeśli tak się nie da, trzeba obciąć wszystkie wtyczki w modułach – stracimy gwarancję, ale moduły nie psują się tak często, w przeciwieństwie do optymalizatorów. Lepiej więc zachować gwarancję na te drugie.

Mało kto o tym pisze, ale patrząc na powyższe, stosowanie jakichkolwiek dodatkowych urządzeń pod modułami (optymalizatory, mikrofalowniki) de facto ZWIĘKSZA RYZYKO POWSTANIA POŻARU:

1. mamy więcej połączeń DC, nawet 3x więcej

2. pojawia się problem kompatybilności złącz DC

Serdecznie pozdrawiam,

Maciek O.

Krzysztof Adamski

28 stycznia 2020 at 21:38Dzięki Marku za cenne rady.

Krzysztof