Instalacje fotowoltaiczne – o ile zostały poprawnie zainstalowane – są w pełni bezpieczne. Dlatego wyjaśniamy wszelkie zagadnienia, które mają wspólny motyw przewodni: “bezpieczeństwo”. To bardzo szerokie zagadnienie, które obejmuje między innymi taką tematykę:

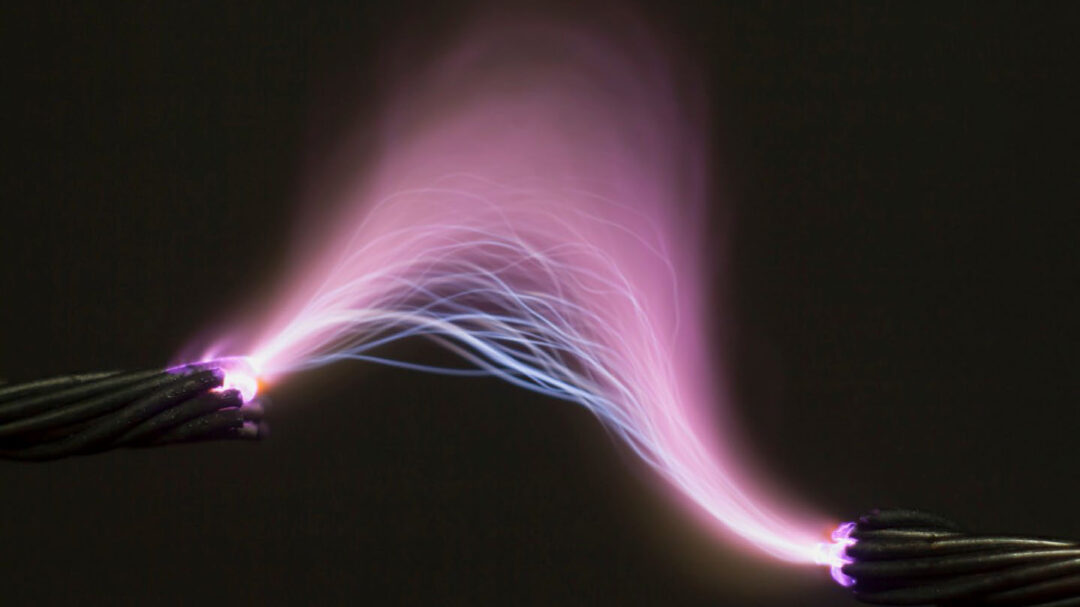

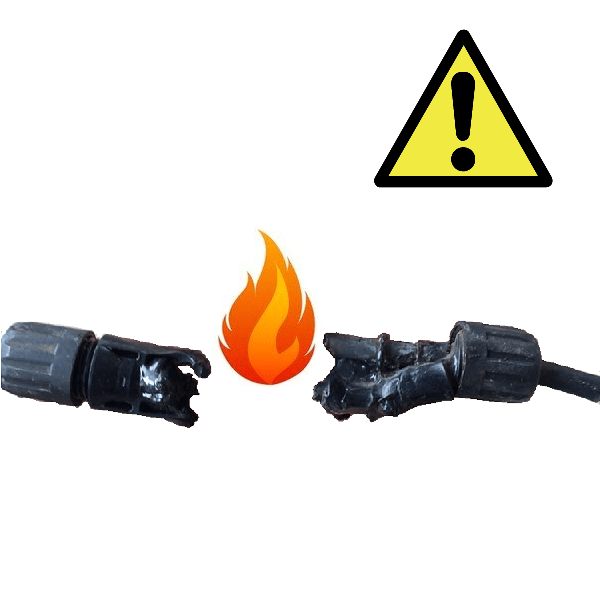

- bezpieczeństwo pożarowe instalacji PV

- poprawnie zabezpieczenie instalacji PV od strony napięcia stałego (DC) i przemiennego (AC)

- pomiary i dokumentacja instalacji PV

Solar Energy Blog

Solar Energy Blog