W świetle ostatnich zmian w przepisach prawa budowlanego nakazujących do urządzeń fotowoltaicznych o mocy zainstalowanej elektrycznej większej niż 6,5 kWp wprowadzających obowiązek uzgodnienia z rzeczoznawcą do spraw zabezpieczeń przeciwpożarowych projektu tych urządzeń oraz zawiadomienia organów Państwowej Straży Pożarnej, wśród inwestorów i instalatorów pojawiło się sporo wątpliwości i pytań. Dlatego zapraszamy do lektury niniejszej Białej Księgi, która odpowiada na większość z nich.…

Czytaj dalej

Pod koniec października Stowarzyszenie Branży Fotowoltaicznej (SBF) polska PV opublikowało wytyczne dotyczące projektowania i wykonania instalacji PV w kontekście ich bezpieczeństwa przeciwpożarowego. Ponieważ dokument zawiera wiele cennych informacji, postaramy się zwrócić uwagę na najważniejsze z nich. Przewodnik Aby łatwo odnaleźć się w gąszczu różnych instalacji, poniżej przedstawiamy ikonografikę z najczęściej spotykanymi wariantami: Po pierwsze – czy zawsze rozłącznik DC? Pojawiło się sporo wątpliwości: czy uzgodnienie instalacji PV z rzeczoznawcą ds. zabezpieczeń przeciwpożarowych jest tożsame z koniecznością stosowania rozłącznika DC? Otóż…

Czytaj dalej

Do pobrania najnowsze wytyczne opracowane przez Stowarzyszenie Branży Fotowoltaicznej (SBF) Polska PV. Przed pobraniem prosimy zapoznać się z tym artykułem!…

Czytaj dalej

Ostatnia aktualizacja: 10.09.2020 W świetle ostatnich zmian w przepisach prawa budowlanego nakazujących do urządzeń fotowoltaicznych o mocy zainstalowanej elektrycznej większej niż 6,5 kW wprowadzających obowiązek uzgodnienia z rzeczoznawcą do spraw zabezpieczeń przeciwpożarowych projektu tych urządzeń oraz zawiadomienia organów Państwowej Straży Pożarnej, wśród inwestorów i instalatorów pojawiło się sporo wątpliwości i pytań. Dlatego zapraszamy do lektury niniejszego artykułu, który odpowiada na większość z nich. Zapraszamy do obejrzenia webinarium pt. “Bezpieczeństwo instalacji PV“. Instalacje fotowoltaiczne są bezpieczne! Najważniejszym wnioskiem różnych badań prowadzonych…

Czytaj dalej

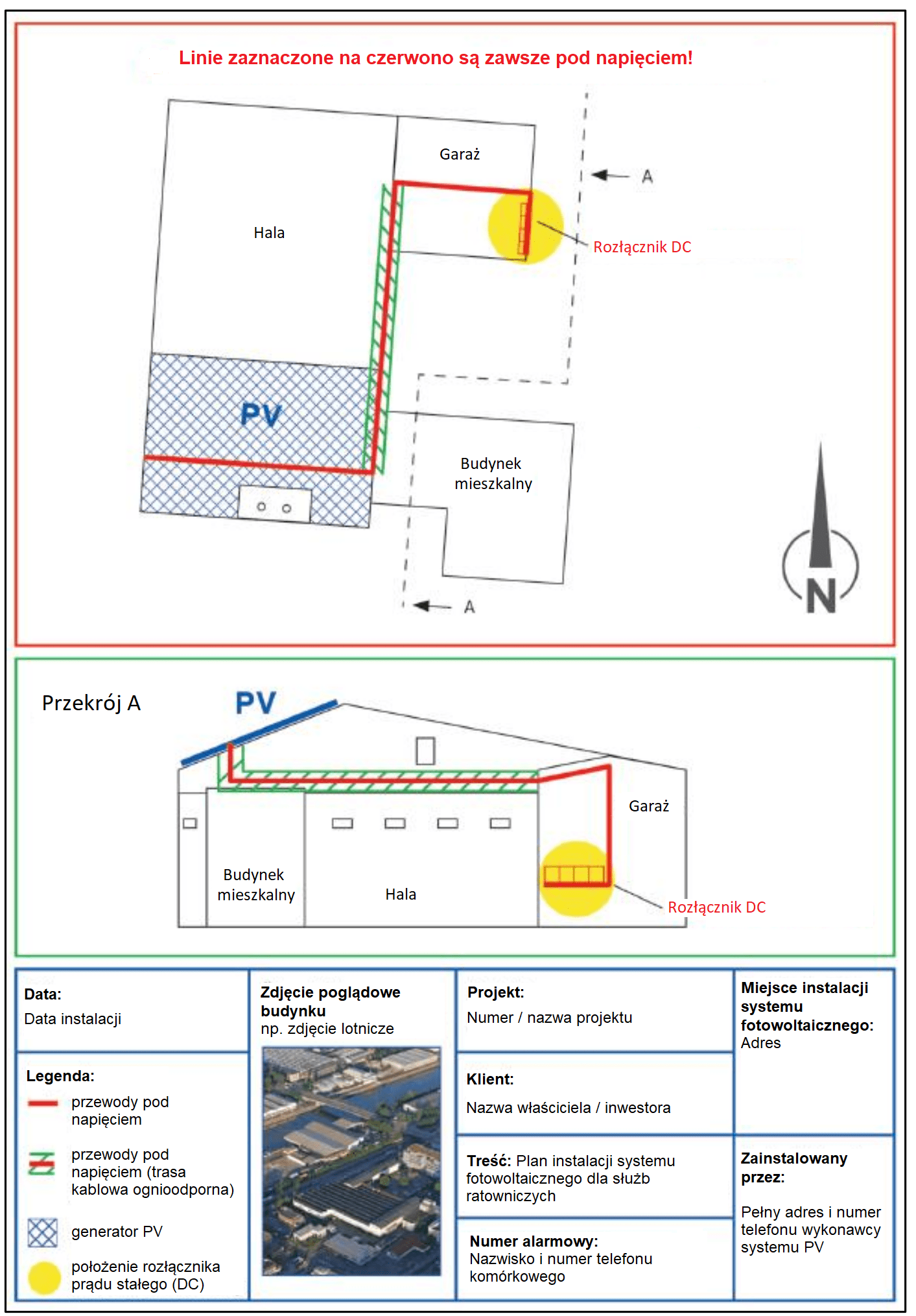

Proponujemy – na wzór zgłoszenia z niemieckiej normy VDE-AR-2100-712 – plan oraz przekrój budynku, który zawierałby m.in.: lokalizacje modułów PV, lokalizacje falownika/ów, drogę prowadzenia przewodów DC pozostających pod napięciem, rozłącznik DC Karta informacyjna powinna stanowić załącznik do projektu instalacji PV. Powinna również zostać umieszczona w pobliżu miejsca instalacji falownika PV.…

Czytaj dalej

Proponujemy – na wzór zgłoszenia z niemieckiej normy VDE-AR-2100-712 – plan oraz przekrój budynku, który zawierałby m.in.: lokalizacje modułów PV, lokalizacje falownika/ów, drogę prowadzenia przewodów DC pozostających pod napięciem, rozłącznik DC Karta informacyjna powinna stanowić załącznik do projektu instalacji PV. Powinna również zostać umieszczona w pobliżu miejsca instalacji falownika PV.…

Czytaj dalej

Ochrona przeciwpożarowa instalacji fotowoltaicznych jest jednym z głównych poruszanych tematów w branży PV w ostatnich miesiącach. Stowarzyszenie Branży Fotowoltaicznej POLSKA PV wraz z firmami członkowskimi – między innymi z firmą Fronius Polska – przygotowało poradnik zawierający 10 najważniejszych zasad w zakresie projektowania, montażu i serwisowania instalacji PV wpływających na poprawę bezpieczeństwa pożarowego instalacji. Mimo iż instalacje fotowoltaiczne same w sobie są bezpieczne wymagają odpowiedniego projektu i montażu aby to bezpieczeństwo zachować. Poniżej udostępniamy link do wersji elektronicznej poradnika. Zapraszamy do…

Czytaj dalej

Ochrona przeciwpożarowa instalacji fotowoltaicznych jest jednym z głównych poruszanych tematów w branży PV w ostatnich miesiącach. Stowarzyszenie Branży Fotowoltaicznej POLSKA PV wraz z firmami członkowskimi przygotowało poradnik zawierający 10 najważniejszych zasad w zakresie projektowania, montażu i serwisowania instalacji PV wpływających na poprawę bezpieczeństwa pożarowego instalacji. Mimo iż instalacje fotowoltaiczne same w sobie są bezpieczne wymagają odpowiedniego projektu i montażu aby to bezpieczeństwo zachować. Poniżej udostępniamy link do wersji elektronicznej poradnika. Zapraszamy do lektury.…

Czytaj dalej

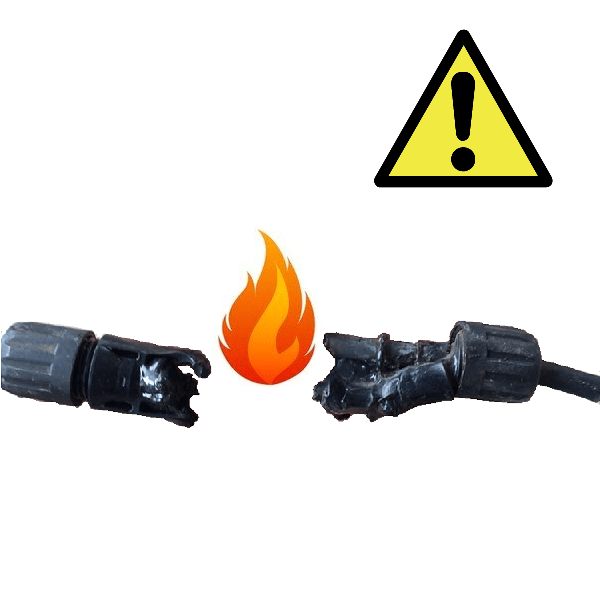

W krajach, w których instalacje fotowoltaiczne są montowane od lat kilkunastu, przygotowano statystyki, z których wynika, że najczęstszą przyczyną powstania zagrożenia pożarowego instalacji PV są łuki elektryczne na niekompatybilnych złączach DC. Potwierdzają to między innymi najnowsze badania holenderskiego urzędu technicznego (TNO), które wskazują, że najczęstszym powodem pożarów było wykorzystywanie złączy różnych producentów. Rozważając zatem kwestie bezpieczeństwa pożarowego PV nie możemy pominąć tych drobnych, ale jakże istotnych elementów. Więcej na temat potencjalnych przyczyn incydentów pożarowych w instalacjach PV można przeczytać w…

Czytaj dalej

Solar Energy Blog

Solar Energy Blog